石化化工行业VOCs 排放节点及治理技术

来源:

|

作者:prodd625a

|

发布时间: 2020-11-21

|

3829 次浏览

|

分享到:

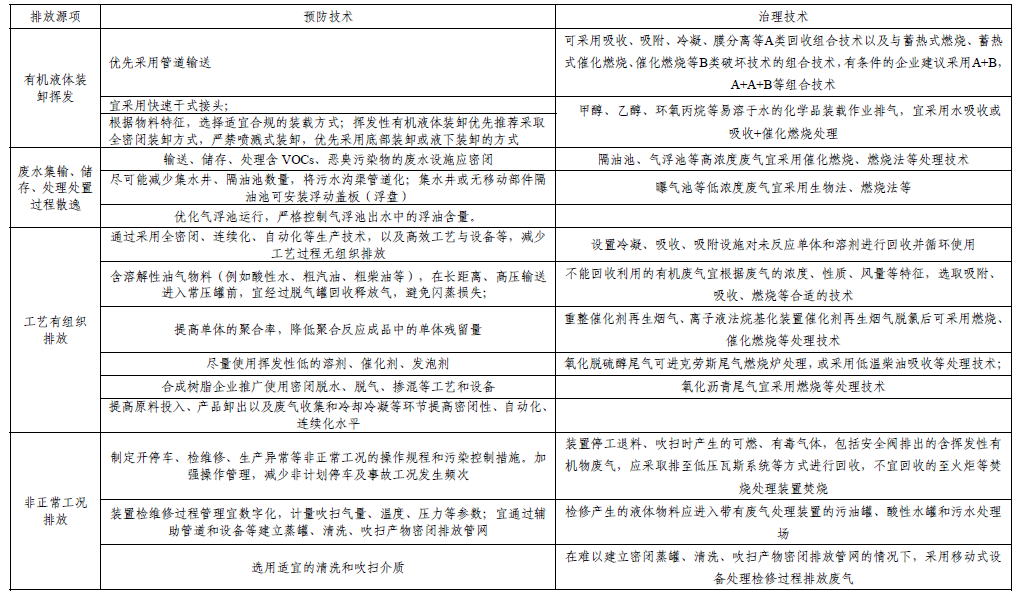

石化行业涉VOCs的产污环节和响应的VOCs治理措施,根据2015年生态环境部发布的VOCs污染源排查技术指南,主要以有机液体存储与调和挥发、废水收集及处理过程、设备动静密封点泄漏、有机液体装载挥发、冷却塔和循环冷却水系统等5 个VOCs源排放为主。

石油炼制工业:以原油、重油等为主要原料,生产汽油馏分、柴油馏分、燃料油、润滑油、石油蜡、石油沥青和石油化工原料等的工业。

石油化学工业:以石油馏分、天然气等为主要原料,生产有机化学品、合成树脂、合成纤维、合成橡胶等的工业。

基础化学工业:生产初级或次级化学品,包含有机化工(石油、天然气、煤、生物化工)、无机化工(盐、氟、硅、磷、硫化工)等

有机化学品主要为烯烃(乙烯、丙烯、丁二烯、异戊二烯)、芳烃(苯、甲苯、二甲苯)、乙二醇、苯酚、丙酮等;

合成树脂主要为聚乙烯、聚丙烯等;合成纤维主要为聚酯、聚乙烯醇、聚酰胺等;

合成橡胶主要为顺丁橡胶、异戊橡胶、丁苯橡胶等。

如果以行业代码表示,具体行业类别为:原油加工及石油制品制造(2511)、有机化学原料制造(2614)、初级形态塑料及合成树脂制造(2651)、合成橡胶制造(2652)、合成纤维单(聚合)体制造(2653)、其他合成材料制造(2659)。

石化行业涉VOCs的产污环节和响应的VOCs治理措施,根据2015年生态环境部发布的VOCs污染源排查技术指南,主要以有机液体存储与调和挥发、废水收集及处理过程、设备动静密封点泄漏、有机液体装载挥发、冷却塔和循环冷却水系统等5 个VOCs源排放为主。

精细化工行业:农药、染料、涂料油漆、颜料油墨、粘合剂、助剂试剂催化剂、化学药品(原料药)、生物化工制品(生物技术药物、诊断试剂、化学药物)、食品和饲料添加剂、日用化学品、功能高分子材料(包括功能膜、偏光材料等)、微电子化学品、信息用化学品(包括感光材料、磁性材料等能接受电磁波的化学品)、太阳能光伏光热化学品、新材料(高性能膜材料、特种玻璃、功能陶瓷)等。

排放源项 7 设备动静密封点:泄漏检测与修复 (LDAR, Leak, Detect And Repair)

设备与管线组件包括: a)泵; b)压缩机; c)搅拌器(机); d)阀门; e)开口阀或开口管线; f)法兰及其他连接件; g)泄压设备; h)取样连接系统; i)其他密封设备。

企业中载有气态VOCs物料、液态VOCs物料的设备与管线组件的密封点≥2 000个,应开展泄漏检测与修复工作。

出现下列情况之一,则认定发生了泄漏: a)密封点存在渗液、滴液等可见的泄漏现象; b)设备与管线组件密封点的VOCs泄漏检测值超过表1规定的泄漏认定浓度。

设备与管线组件密封点的VOCs泄漏认定浓度

单位:umol/mol (ppm)

适用对象

| 泄漏认定浓度 | 重点地区泄漏认定浓度 |

气体VOCs物料

| 5000 | 2000 |

液态VOCs物料

| 挥发性有机液体 | 5000 | 2000 |

| 其它 | 2000 | 500 |

当检测到泄漏时,对泄漏源应予以标识并及时修复。发现泄漏之日起5 d内应进行首次修复,除8.4.2条规定外,应在发现泄漏之日起15 d内完成修复。

无组织散逸排放 “基于EPA的估计,密闭管路的60%无组织排放来源于阀门,减排型产品就成为阀门及阀门盘根制造商的基本着眼点。最新的法规要求,阀门及盘根的泄放上限需在五年内保持低于100ppm。 人们需要尽量熟悉的术语,是EPA在很多法规指令所定义的“获证低泄阀门”和“获证阀门盘根技术”。最近,另一术语,“低逸Low-E技术”,也加入这一名单。这些定义不仅指定了性能参数,还要求阀门及盘根制造商出具书面质保证明,确认阀门或盘根泄放率在五年内不高于100ppm。

最近的“低逸Low-E技术”则在上述基础上增加要求制造商出具按公认的技术方法获得的测试文件,详列产品的循环使用寿命及泄放性能。

加强型LDAR要求阀杆盘根泄漏率大于250ppm者,在30天内以低泄放技术予以更换,或者下次计划停车检修时进行。如果泄放率在100至250ppm,则必须按给定的减排公式逐年修理或维护。

加强型LDAR项目也针对法兰、螺纹、压插式、快锁式、快接式等接头的泄漏。这些器件不要求保证书和测试报告,但与阀门一样也需要维护和更换。接头泄漏量一旦发现大于或等于250ppm,需在发现后30天内更换。”

排放源项 9 有机液体存储:安装密闭排气收集系统

储存真实蒸气压≥76.6 kPa且储罐容积≥75 m3的挥发性有机液体储罐,应采用低压罐、压力罐或其他等效措施。

储存真实蒸气压≥27.6 kPa但<76.6 kPa且储罐容积≥75 m3的挥发性有机液体储罐,应符合下列规定之一:

(重点地区并含储存真实蒸气压≥5.2 kPa但<27.6 kPa且储罐容积≥150 m3的挥发性有机液体储罐)

(精细化工行业储罐容积≥30 m3,重点地区精细化工行业储罐容积≥20 m3)

a)采用浮顶罐。对于内浮顶罐,浮顶与罐壁之间应采用浸液式密封、机械式鞋形密封等高效密封方式;对于外浮顶罐,浮顶与罐壁之间应采用双重密封,且一次密封应采用浸液式密封、机械式鞋形密封等高效密封方式。

b)采用固定顶罐,排放的废气应收集处理并满足相关行业排放标准的要求(无行业排放标准的应满足GB 16297的要求),或者处理效率不低于80%。(重点地区不低于90%)

c)采用气相平衡系统。

d)采取其他等效措施。

排放源项 10 有机液体装卸:卸车/船环节安装气相平衡系统 装车环节采用下装或密闭顶装

排放源项 10 有机液体装卸:卸车/船环节安装气相平衡系统 装车环节采用下装或密闭顶装

装载物料真实蒸气压≥27.6 kPa且单一装载设施的年装载量≥500 m3的,装载过程应符合下列规定之一:

a)排放的废气应收集处理并满足相关行业排放标准的要求(无行业排放标准的应满足GB 16297的要求),或者处理效率不低于80%; (重点地区不低于90%)

b)排放的废气连接至气相平衡系统。

储油库大气污染物排放标准 GB20950

油罐车底部发油结束并断开快速接头时,铁路罐车顶部发油结束并断开装卸鹤管时,油船发油结束并断开装卸鹤管法兰时,油品滴洒量均不应超过10 ml。